研究還表明,在高速粗加工過程中,要著重考慮以下幾方面。

(1)采用順銑(爬升切削)方式,以保持切削條件恒定,獲得較好的表面質(zhì)量;

(2)保持金屬去除率恒定和選擇合理的走刀方式;

(3)盡量減少刀具的切入次數(shù),可選擇回路或單一路徑切削模式來進行順銑。

4.2 銑削精加工

精加工的基本要求是獲得很高的精度、光滑的零件表面,實現(xiàn)精細區(qū)域的加工,如小的圓角、溝槽等。三維螺旋策略綜合了螺旋加工和等高加工策略的優(yōu)點,可避免平行策略和偏置精加工策略中出現(xiàn)的頻繁方向改變,從而提高了加工速度,減少了刀具磨損,還可以在很少抬刀的情況下生成連續(xù)光滑的刀具路徑。

針對激光快速成形某大型TA15鈦合金飛機構(gòu)件切削加工中存在大量R圓角的實際情況,在精加工中應(yīng)采用筆式加工。首先找到先前大尺寸刀具加工后留下的拐角和凹槽,然后自動沿著這些拐角走刀,允許采用越來越小的刀具,直到刀具半徑與三維拐角或凹槽的半徑相一致,從而降低了拐角處的切削難度,也降低了讓刀量和噪聲的產(chǎn)生。

采用該精加工編程策略對激光快速成形TA15鈦合金某大型“腹板+筋條結(jié)構(gòu)”飛機構(gòu)件進行機械加工,獲得了較好的效果,精加工后的局部如圖8所示。

圖8 激光快速成形TA15鈦合金工件精加工狀態(tài)實物圖

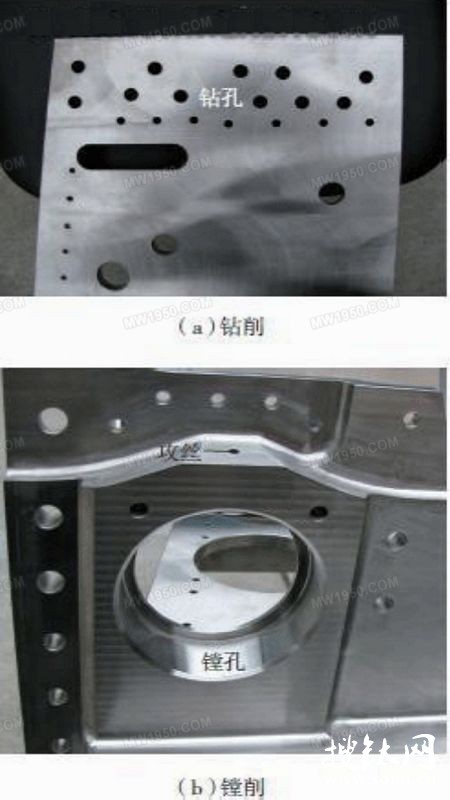

4.3 鏜孔、鉆孔與攻絲

精加工后直接在數(shù)控加工中心上對工件上不同孔徑、不同方向的百余個孔進行鉆削(圖9(a));然后在臥式數(shù)控鏜銑床上對左右2個對稱的軸承孔進行鏜削(圖9(b));最后采用配模手工鉆制個別孔,并對軸承孔上的注油孔內(nèi)螺紋進行手動攻絲,工藝參數(shù)基本參照BT20鈦合金鍛件的加工工藝。

圖9 激光快速成形TA15鈦合金構(gòu)件鏜削、鉆削和攻絲等加工后實物照片

檢測結(jié)果表明,加工后獲得了精確的孔徑、孔位和良好的孔表面質(zhì)量。實際加工過程中同時發(fā)現(xiàn),鏜削和鉆削的穩(wěn)定性較好,刀具的磨損程度與鍛件相當(dāng),基本未發(fā)生斷鉆現(xiàn)象。

4.4 切削變形控制

針對激光快速成形尺寸達1730mm×380mm×275 mm的飛機某大型鈦合金構(gòu)件銑削等加工過程中不可避免的殘余應(yīng)力及由此帶來的加工變形,本課題從切削工藝、裝夾和冷卻等多方面研究了變形控制方法。

激光快速成形鈦合金薄壁/細長零件與鍛造鈦合金的對比試切工藝試驗表明,激光快速成形鈦合金零件的加工回彈量相對較小,但由于所研究零件具有大平面腹板+單側(cè)不等厚/漸變厚度筋條的不對稱結(jié)構(gòu),且零件腹板平面度要求很高,這給切削變形控制帶來了較大難度。

首先,對切削工藝進行了優(yōu)化研究。針對該激光成形鈦合金零件提出了多次翻轉(zhuǎn)、單次少量加工的加工策略,在未進行加工過程中的任何去應(yīng)力退火工藝條件下實現(xiàn)了對平面度的良好控制,但多次裝夾和重新定位耗用一定工時,并且研究過程發(fā)現(xiàn)精加工零件經(jīng)長時間放置后存在輕微變形(應(yīng)力釋放)的現(xiàn)象。據(jù)此,研究增加了半精加工和其后的去應(yīng)力退火工序,通過半精加工使最終精加工量盡量小(單側(cè)加工余量由原粗加工后的2.0~2.5mm減少至0.5~1.0mm)。隨后,將半精加工件緊固于具有基準平面的裝夾平臺上進行去應(yīng)力退火,結(jié)果表明,增加半精加工和其后的去應(yīng)力退火工序后,最終精加工后零件的平面度控制效果更佳,長時間放置后重新測量零件平面度時未發(fā)現(xiàn)明顯變形,表明經(jīng)優(yōu)化工序后的切削工藝大大降低了零件中的殘余應(yīng)力水平,有利于變形控制。

其次,對裝夾方式進行了優(yōu)化。研究表明,夾具要有足夠的剛性,工件在安裝時夾緊力不宜過大,以減少加工時零件的振動或變形。此外,鈦合金導(dǎo)熱系數(shù)小,切削鈦合金過程中產(chǎn)生的切削熱積于切削刃附近不易散發(fā),造成刀具磨損嚴重、加工表面粗糙度低甚至嚴重導(dǎo)致零件過燒,因此切削過程中必須對加工零件充分澆注切削液。激光快速成形鈦合金零件的切削冷卻沒有特殊性,選用HGS-113切削液對該大型鈦合金構(gòu)件進行切削加工時效果良好。

結(jié)論

(1)激光快速成形TA15 鈦合金“近終形”工件表面具有規(guī)則波紋起伏“魚鱗紋”狀形貌特征,這種特殊的表面形貌要求粗加工表面層時采用適當(dāng)大的切深量。

(2)激光快速成形鈦合金零件粗加工前要求進行細致的劃線定位,必要時應(yīng)試走刀,以保證各部位均留有合適的加工余量。由于激光快速成形工件已具有一定尺寸精度,各部位之間形成了較強的尺寸關(guān)聯(lián)關(guān)系。

(3)激光快速成形TA15鈦合金的銑削、鏜削、鉆削和攻絲等切削工藝性能與鍛件無顯著差異,其加工刀具材料和刀具幾何參數(shù)的選擇、切削工藝、冷卻與裝夾等除上述2方面特殊性外基本可參照鍛件。

(4)采用優(yōu)化的切削工藝對激光快速成形某大型TA15鈦合金飛機構(gòu)件進行了銑削粗加工和精加工、鏜孔、鉆孔和攻絲,獲得了良好的尺寸精度和表面質(zhì)量。